フロー精密合成技術

原料を流すだけで医薬品を合成するクリーンな新技術

化学合成技術のひとつであるフロー法は、環境負荷の低減、効率、安全性の面で様々な利点を持ちながらも、医薬品などの複雑な化合物の合成は困難とされてきました。2015年、東京大学の小林教授は、連続フローシステムを構築することで、フロー法のメリットをそのままに、構造的に複雑な化合物(医薬品)を合成することに成功しました。

この成果は、医薬品のみならず、香料や農薬、機能性材料など、さまざまな精密化学品の合成、さらには化成品の合成に適用できる道を開くものであるといえます。

フロー精密合成とは

バッチ反応法とフロー法

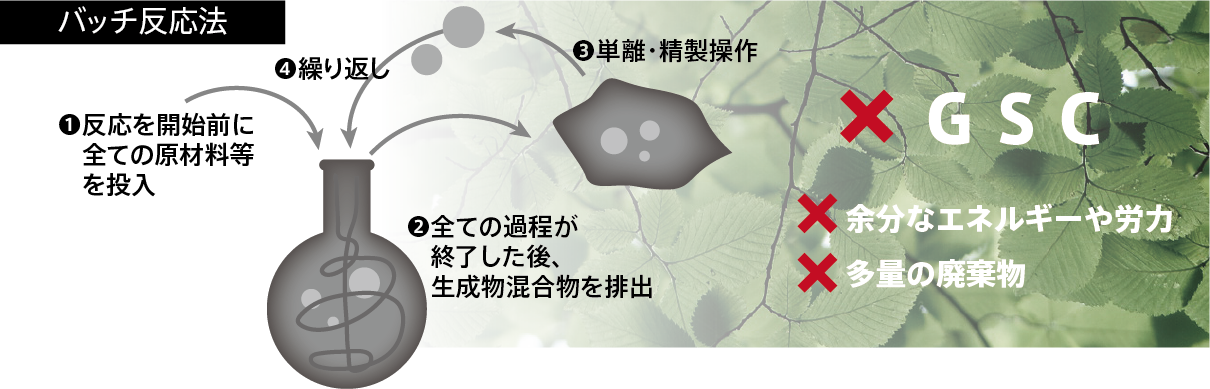

化成品や精密化学品などの化学製品は、現在、その99%以上が、全ての原料等を反応釜に投入し、物質の反応がすべて終了した後に生成物を取り出すバッチ法を繰り返し行うことで合成されています。

この手法では、複雑な構造をもつ化合物の合成が可能である反面、各段階で中間体の単離・精製操作を繰り返すため、余分なエネルギーや労力を必要とし、さらには廃棄物が多量に排出されるため、グリーン・サステイナブル・ケミストリー(GSC)の観点からも望ましくない点があります。

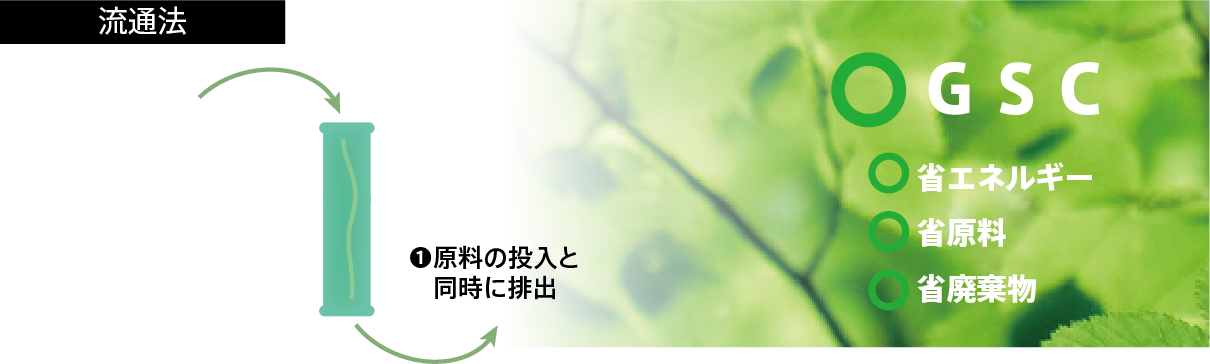

対して、フロー法は、バッチ法と異なり出発原料をカラムの一端から連続的に投入し、生成物を他端から連続的に得る方法です。

フロー法はバッチ法に比べてエネルギー生産性が高く、かつ、廃棄物の排出も少なく抑えることができます。そのため、省エネルギー、省廃棄物など持続可能なものづくりの手法として期待されており、2011年には、米食品医薬品局(FDA)でも今後25年でバッチ法から連続フロー法に替わるべきだと提言しています。

また、下表のように経済性、安全性などの面でも優れています。

こういった利点から、流通法(フロー法)はこれまで、ハーバー・ボッシュ法によるアンモニア合成のような、気体分子の反応による基礎化学品の大量合成に主に用いられてきていました。

しかし、バッチ反応法に比べると合成が難しく、簡単な気体の合成には使えても複雑な構造を有する医薬品などの有機化合物の合成に用いることは困難であると考えられてきました。

流通法のイノベーション -フロー精密合成の実証に成功-

ここで新しく出てきたのが「フロー精密合成」です。

フロー精密合成とは東京大学 大学院理学系研究科 小林修 教授が研究開発された、有機合成手法です。

フロー法の利点はそのままに、個々の反応を組合せて、連続フローシステムを構築することで、構造的に複雑な化合物を合成する手法として提案しており、その実証結果が2015年4月16日付けの「ネイチャー」に掲載されました。

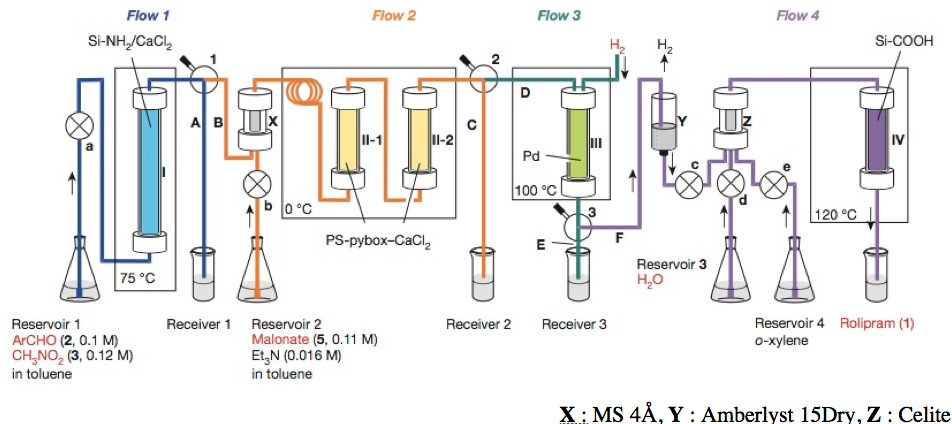

本合成手法は、4本のカラムを用い不斉炭素−炭素結合生成反応を含む8段階の反応を連続的に一気に行うものであり、不均一系触媒のみを用いることで医薬品の連続フロー法のみによる精密合成を実現した初めての例です。

この医薬品「ロリプラム(ROLIPRAM)」は、抗うつ剤や脳機能改善剤として期待されています。

この実証実験のために開発された手法ではロリプラム以外にも下記のような展開が見込まれています。

- キラルカルシウム触媒は両方の光学活性体(SとR)の合成が可能であり、エナンチオマーである(S)-ロリプラムの合成もカラム1本置き換えるだけで可能。

- 類似の構造を有するフェニブットの合成にも本手法で可能。

- バクロファン、プレガバリンなどのガンマアミノ酪酸類縁体のライブラリー合成にも適用可能。

*本成果は、イギリスの科学誌「Nature」2015年4月16日号で公開されました。

http://dx.doi.org/10.1038/nature14343

雑誌名 「Nature」2015年4月16日号

論文タイトル Multistep Continuous Flow Synthesis of (R)- and (S)-Rolipram Using Heterogeneous Catalysts

「オール固定化触媒を用いる連続フロー法による医薬品合成」

著者 Tetsu Tsubogo, Hidekazu Oyamada, Shū Kobayashi *

※本研究は、科学技術振興機構(JST)の戦略的創造研究推進事業 先導的物質変換領域(ACT-C)及びJSTの研究成果展開事業 センター・オブ・イノベーション(COI)プログラムの一環として行われました。

フロー精密合成の特徴とメリット

フロー精密合成は原料を流すだけで化学製品が合成できる、様々な利点を持つ手法です。

■シンプルでクリーンなプロセス

- 反応途中での溶媒の変更や抽出、精製操作などは一切必要ありません。

- 操作の自動化も容易で、自動化によりオペレーターの暴露を最小限に抑えることができます。

- 実証実験ではキラルカルシウム触媒を充填したカラムを含めて4本の新たに開発した不均一系触媒を充填したカラムを用い、市販の原料を順次カラムに通すだけで、高純度のロリプラムを得ることができました。

■省エネルギー、省スペース

- 出発原料の投入を制御することで生産量を自在に調整することが可能で、必要量を無駄なく製造でき、低コストにつながります。

- バッチ法に比べて加熱冷却に必要なエネルギーが低く、省エネルギーが実現されます。

- 反応装置自体が非常にコンパクトです。

■基礎研究と応用研究の距離が短い

- 少量合成から大量合成までオンデマンドで合成可能可能です。

- 運転時間で生産量のコントロールが可能なため、同一システムで少量から大量生産まで対応です。

- 大きなカラムを用いることやカラムの数を増やすことにより生産量を上げることが可能であるため、大幅なスケールアップも容易です。

■安全性が高い

- 反応空間が小さいため、危険性の高い物質を用いる場合にも事故の被害を小さく抑制する効果があり、発火や爆発の危険が少ないといえます。

- 不安定な化合物の利用も、その合成と次の反応への使用が連続しているため、ロスなく安全に行えます。

フロー精密合成の展開

本合成手法は、医薬品のみならず、香料や農薬、機能性材料など、さまざまな精密化学品や化成品のフロー合成に道を開くものです。

例)

- ガンマアミノ酪酸誘導体の合成

- 化成品

- 医薬品の有効成分

- 農薬

- 香料

- 機能性材料

これら精密化学品や化成品の合成はもともと日本が得意とするものでした。しかし、ここ数年の間に、中国、インド、東南アジアに多くのシェアを奪われています。今回開発した手法は、これらの国々の安価路線にも十分対抗しうる高度技術となることが期待されます。

今後、「フロー精密合成」を日本独自の基盤技術として発展・確立することができれば、「ものづくり日本」復権の切り札として、化学産業の国際競争力の強化、周辺産業の活性化につながることが期待されます。